4. 皮から革、革から製品革になるまで

「皮」は、たくさんの工程を経て製品として使用される「革」になります。

こちらのページでは、「皮」から「革」へと変化させるための工程をご紹介いたします。

準備工程

-

水漬け

皮に付着している血液や汚物などを取り除き、脱水された水分を補い生皮の状態に戻し、後の薬品処理をスムーズに行うために重要な工程。

皮に付着している血液や汚物などを取り除き、脱水された水分を補い生皮の状態に戻し、後の薬品処理をスムーズに行うために重要な工程。 -

裏打ち

裏打機(フレッシングマシン)を用いて、皮の肉面(裏面)に付着している肉片や脂肪を取り除く。

-

脱毛・石灰漬け

石灰乳に浸漬させ、アルカリにより皮を膨潤させ皮のコラーゲン繊維をほぐすとともに、毛・脂肪・表皮層を分解除去する。皮革独特の柔軟性を得るのに役立つ。

-

分割

分割機を用いて皮を所定の厚さに銀面側(表面)と肉面側(床皮)の二層に分割する(鞣し後に分割する場合もある)。床皮は床革のほか食用、工業用、医療用コラーゲン製品として多方面に利用される。

-

垢出し

脱毛、石灰漬けの段階で除去しきれなかった毛根などを取り除き、銀面をきれいにする。垢出機(スカッティングマシン)または銓(せん)刀を用いて圧出除去する。

-

再石灰漬け

石灰乳に再浸漬し、アルカリにより皮のコラーゲン繊維のからみをほぐす。ソフト革やスエード調革には不可欠。

-

脱灰・酵解

脱毛・石灰漬け、再石灰漬けで皮中に残存した石灰を取り除く。酵解(ベーチング)とは、タンパク分解酵素により不要なタンパク質を分解除去し、銀面をなめらかにする。

脱毛・石灰漬け、再石灰漬けで皮中に残存した石灰を取り除く。酵解(ベーチング)とは、タンパク分解酵素により不要なタンパク質を分解除去し、銀面をなめらかにする。

なめし工程

-

浸酸

なめし剤を皮中に均一に分布させるための前処理として、鞣工程に先立って皮を酸性溶液中に浸漬して、鞣剤の吸収に適する状態にする。

-

タンニンなめし/クロムなめし

タンニンなめし

槽(ピット)にタンニンなめし剤を入れてじっくり漬け込む方法やドラムによりタンニンなめし剤を皮に浸透させる方法により、伸びが少なく、高い可塑性などを与える。クロムなめし

ドラムによりクロムなめし剤を皮に浸透させ、コラーゲン繊維と結合させることで、柔軟性、耐熱性などを与える。 -

水絞り

革中の余分な水分を水絞り機により絞り出す。

-

シェービング

シェービングマシンで革の肉面を削り、一定の厚さに調整する。

シェービングマシンで革の肉面を削り、一定の厚さに調整する。

染色・加脂工程

-

再鞣

各種用途(靴や衣料、袋物用革など)にもっとも適した性質の革をつくるためにはクロム鞣しのみでは不十分であり、合成鞣剤や天然の植物タンニン剤を使って、用途に応じた特性を与える。

各種用途(靴や衣料、袋物用革など)にもっとも適した性質の革をつくるためにはクロム鞣しのみでは不十分であり、合成鞣剤や天然の植物タンニン剤を使って、用途に応じた特性を与える。 -

中和

酸性の革をアルカリにより中和し、染料や加脂剤の浸透が均一になるように調整する。

-

染色・加脂

染料の基本要件は、色、溶解性及び皮革への染着であり、これら要件を備えた染料を使用して素材を着色するのが染色である。加脂は変性した生油や合成油脂を用いて、革に柔軟性や豊満性などの感触の特性を付与する。

-

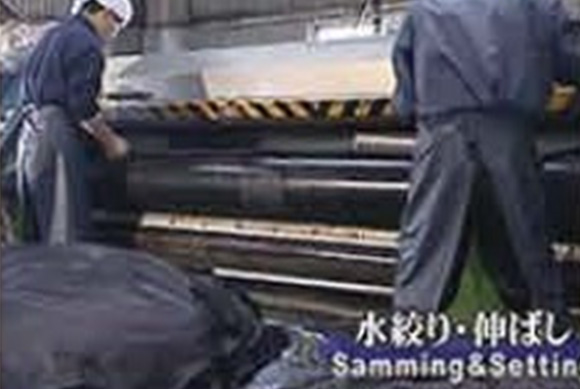

水絞り・伸ばし

サミング・セッティングマシン(水絞り・伸ばし機械)により、革中の余分な水分を絞り取り、革を伸ばす。

サミング・セッティングマシン(水絞り・伸ばし機械)により、革中の余分な水分を絞り取り、革を伸ばす。

仕上げ工程

-

乾燥

仕上げ工程に先立ち乾燥する。自然乾燥あるいは熱風乾燥する。革の感触にとって直接的に影響する工程。

仕上げ工程に先立ち乾燥する。自然乾燥あるいは熱風乾燥する。革の感触にとって直接的に影響する工程。 -

味入れ

革に適当な水分を与え、もみほぐしやすくする。

-

ステーキング

ステーキングマシンにより革をもみほぐし、柔軟性や弾力性を与える。

ステーキングマシンにより革をもみほぐし、柔軟性や弾力性を与える。 -

ネット張り乾燥

網板上にトグル張りし、平らな状態に乾燥する。ガラス張りの場合は不要。

網板上にトグル張りし、平らな状態に乾燥する。ガラス張りの場合は不要。 -

縁断ち

製品に仕上げるのに不必要な縁まわり、その他を縁断ちする。

-

銀磨り

ヌバックなどにする場合、バフィングマシンを用いてサンドペーパー掛けを行う。銀磨りされた革はブラッシングマシンにより除塵される。

ヌバックなどにする場合、バフィングマシンを用いてサンドペーパー掛けを行う。銀磨りされた革はブラッシングマシンにより除塵される。 -

塗装

外観の美しさを色と艶で強調するとともに、革の耐久性を得るように塗装などで、銀面を塗布する。

-

艶出し・アイロン・型押し

機械により表面を艶出し、またはアイロンをかける。必要により型押またはモミ作業を行う。

機械により表面を艶出し、またはアイロンをかける。必要により型押またはモミ作業を行う。

仕上げ後

-

計量

計量は最終形で行われ、計量機にかけて革面積を測る。単位は国内向けのデシ(DS、10cm×10cm)と海外向けのスクエア・フィート(SF、約9.3デシ)の2種類がある。

- 検査・出荷

-

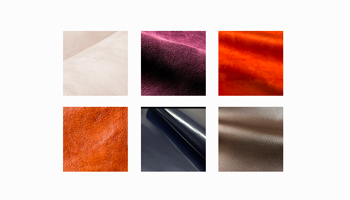

製品革

甲革、底革、袋物用革、衣料革、エナメル革、工業用革など各種一次製品革。

革の品質は「なめし」によって大きく影響を受けます。

革をなめすためには、多くの人の手間と時間がかかっています。

『革のプロが教える、レザーの基本講座』