工程の合理化を図り高品質の本革を安定供給

有限会社 中嶋義浩製革所(兵庫県たつの市)

原皮を石灰漬けするバットルという設備。ひとつの容器に150枚の一枚皮が入る。

製造レシピのデータ化で高品質な本革の安定供給に成功

1928年創業の有限会社 中嶋義浩製革所。原皮調達からなめし、仕上げに至るまで、自社一貫生産体制を構築し、高品質の本革を製造しているタンナーだ。

扱っているのは牛革がメインで、袋物、靴用、革小物用の本革を生産。素材の良さを活かし、フルタンニンレザーやオイルレザーなど、要望に応じて多様な革づくりを行っている。

整理整頓が行き届いた工場で自社一貫生産を行っている。

そう語るのは、部長の山口宜之さん。30年以上のキャリアを誇る革づくりのプロフェッショナルだ。「ブランド力の構築には素材となる原皮の選択が肝心です」と、山口さんは熱弁をふるう。

サンプルづくりにも注力。光沢が美しい薄口のフルタンニンレザー。

ベースとなる原皮にこだわり、その良さを最大限に引き出す。小ロット多品種の革づくりを効率化すべく、すべてのレシピをデータ化しているのも大きな特長だ。

「多岐にわたる革素材を安定供給するため、約10年前から工程のレシピ化に取り組み始めました。現在は、パソコンで取引先と商品名を入力すれば、すぐに工程が表示されます。このデータ化によって、業務効率化に加え、経験の浅い職人が迷いなく革づくりを行えるようになりました。品質も安定し、取引先から非常に好評です。ただし、すべてをデータに頼れるかというとそうではなく、気温や湿度などの変化に応じ、薬品の使用量などのさじ加減が必要になります」

なめしの際にはデータ化しているpHの数値を参照している。

環境にやさしい薬品の使用やリサイクルに注力

各工程において環境に配慮した薬品を使用。

「ここ2、3年の間に、皮革業界と繊維業界では薬品の使用制限が劇的な変化を見せており、ZDHCの重要性が高まっています。革素材の評価軸が風合いであることは当然ですが、目に見えない環境への配慮もまた大切です。メーカーに求められれば、皮革素材に浸透している薬品の成分について説明することもあります」

薬品の選択だけではなく、革づくりの工程で排出される廃棄物のリサイクルにも注力。外部の企業と協力し、廃液はアスファルトの材料に、フレッシングによって削り取った肉片や脂肪は石鹸や観葉植物の飼料に再生し、有効活用している。

広大な敷地を持つ同社。長年にわたり地域の皮革産業の発展に貢献してきた。

「当社の創業者である中嶋治一は、昭和初期に大阪でクロムなめしの技術を習得し、この地域に普及させました。また、その息子の中嶋義浩は、皮革産業の排水による近隣河川の水質汚染が問題となった1970~1980年代、市内に排水処理を行う前処理場を建設する働きかけを行いました。自社のことのみならず、地域のために力を注いできたのです」

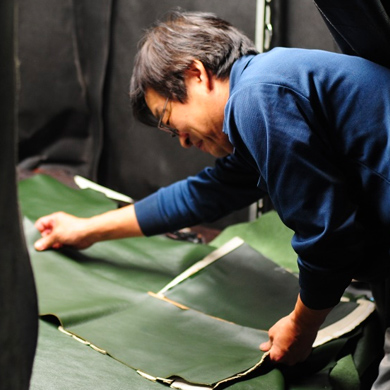

革を検品する部長の山口宜之さん(左)と営業課長の溝内充さん