世界を唸らすグラブ用素材専門のタンナー

株式会社 寺田製革所(兵庫県たつの市)

MLBの一流選手が使うグラブの革を製造

日本産革の四大産地の一つ兵庫県たつの市に工場を構え、50年以上にわたって革づくりを行っている株式会社 寺田製革所(以下、寺田製革所)。創業当初は衣料用の革素材を主軸として製造していたが、徐々に野球グラブ用の革にシフト。現在は、国内では数少ないグラブ素材専門のタンナーとして名を馳せている。

「当社の平均月産は100万デシですが、そのうち70万デシはアメリカ――正確にはアメリカのメーカーが持つフィリピンの工場――に卸しています。じつは、グラブ用の革を製造し始めた頃から、メインとなる取引先はアメリカなんです」

寺田製革所の2代目である代表取締役、寺田和正さん

品質を担保するために大切なのが、グラブに適した革をつくるためのなめしの技術だ。そのポイントについて寺田社長に尋ねると、「先代の親父から聞いたやり方を感覚でおぼえて守っているだけで、変わったことはしていないと思う」という前置きの上で、次のように話す。

寺田製革所の革づくりに欠かせない悠久の年月を経たドラム。

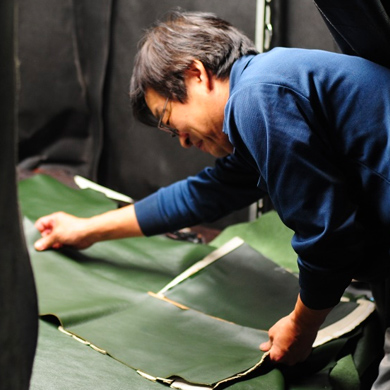

職人たちの巧みな技が、「テラダレザー」の名を世界に轟かせている。

作業のマニュアル化でブレない70点の革づくりが可能に

先代のやり方をそのまま踏襲して革づくりをしてきた寺田製革所だが、ここ10年ほどでその方法は大きく変化しつつある。

ここ10年で、属人的な革づくりからマニュアル化した革づくりへと変化した。

たとえば、なめしの工程においては、寺田社長は先代から「革を噛め」と教えられた。ピックリングしたあとに革を噛み、「歯形が白ければOK、黒ければピックリングの時間を少し伸ばしていました」。また、ドラム内の水温も、適温を手で確かめていた。熟練の職人だからこそできる、感覚に頼った仕事だ。

しかし、このようなやり方は属人的であり、会得しようにも時間がかかる。そこで寺田社長は、pH試験紙や温度計でなめしに適したデータを割り出し、それに基づいて作業をするようになった。

湿度計測器を使い、革の芯に残っている水分含有量を確かめる。

「グラブ用の革づくりは工程が少ない分、水分のコントロールがとても重要です。機器で計測して何パーセントから何パーセントの間であればOK。少なかった水をかけてまた乾かすという具合ですね」

世代交代を見据えた作業のマニュアル化によって、より安定した革づくりが可能になった。そこで今、あらためて寺田社長に理想の革づくりについて問うた。

「僕が今も目指しているのは、70点の革づくりです。たとえば、100点の次に30点、50点の革をつくっているようでは、メーカーさんも安心できません。一年通してブレなく70点の革を提供したいですね」

野球でいえば3割バッターですね、と話を振れば、「2割8分くらいかもわからん」とはにかむ寺田社長。皮革業界の安打製造機ならぬヒットメーカーとして、これからも世界中で使われるグラブ用の革をつくり続ける。

寺田社長のふたりの息女をはじめ、若手職人の充実ぶりが目を引く。