「革の宝石」コードバンを生み出すタンナー

有限会社 新喜皮革(兵庫県姫路市)

1コードバンの生産にかかる時間は10カ月

60余年の歴史を誇る新喜皮革は、質の高いコードバンの製造で名を馳せるタンナーだ。

コードバンとは、馬のでん部からとれる皮革のこと。きめ細かい質感と、特殊な繊維層による強度が特徴としてあげられる。

新喜皮革が本格的にコードバンづくりに取り組み始めたのは、1970年代半ば。以降、技術を磨き、設備を拡張し、現在の生産体制を確立した。

「コードバンづくりには、とても時間がかかります。クロムなめしのホースハイドが1カ月弱で完成するのに対して、タンニンなめしのコードバンが完成するまでには10カ月かかりますからね」

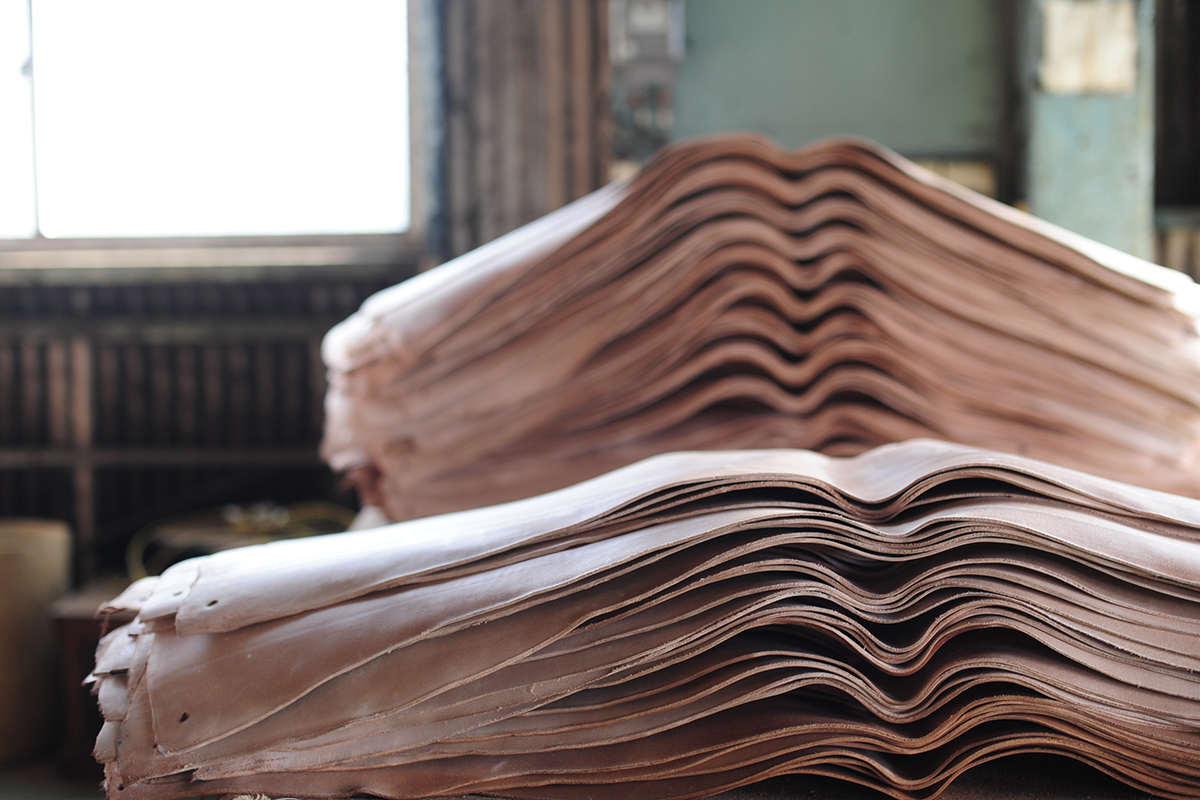

そう話してくれたのは、同社の新田芳希さん。原皮の下処理から始まり、タンニン液の入ったピット槽への漬け込み、乾燥、熟成、削り出し――。こうして文章にすればいとも簡単だが、たとえばピット層への漬け込みに要する時間はおよそ1カ月。繊維にダメージを与えぬよう、濃度が低い層から高い層へと移し、じっくりと浸透させていく。これだけでも、コードバンづくりの苦労がわかるというものだ。

また、コードバンをつくる上で欠かせないのが、削り出しと呼ばれる作業。革の裏面を少しずつ削ることで内部に隠れているコードバン繊維を露出させる削り出しは、長年の経験に裏打ちされた職人の技術が必要だ。むろん、例にあげた作業のみでなく、すべての工程に丁寧さが求められる。こうして、「キング・オブ・レザー」の異名を持つコードバンが完成する。

2魚釣りからヒントを得た新たな革づくり

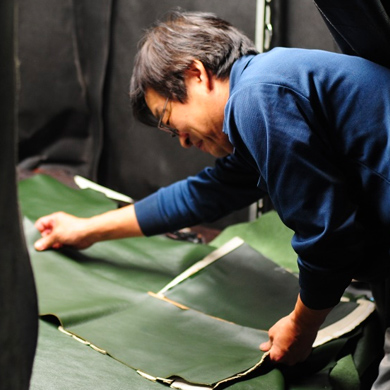

近年の新喜皮革では、馬革だけにとどまらず、新たな革づくりにトライして注目を浴びている。それは、魚の革である。

「僕は魚釣りが趣味なのですが、バス釣りをしているときにふとアイデアが浮かびました。今は、完全養殖の近大マグロと琵琶湖のブラックバスを使って革をつくっています」

新田さんは近大マグロを養殖している近畿大学のOB。この関係性を活かし、コストをかけて廃棄していた近大マグロの「皮」を「革」へと生まれ変わらせた。旨味の濃い「皮の裏側の脂を取り除くのには苦労しました」とのことだが、課題もみごとにクリア。ブラックバスに関しては、琵琶湖の沖島の漁協を通して購入しているという。

「馬も同様ですが、これらの革は食用の副産物。命を無駄にせず、余すところなく大切に使うのが僕たちの信念です」

世界初となる前述の魚の革を使ったプロダクトづくり。2017年からは製品として販売をスタートし、好評を博している。好奇心の強い新田さんのアイデアが、みごとに結実したといえる。

3馬革メインのタンナーとして世界に魅力を発信

日本はもとより、世界中からも高く評価されている新喜皮革。ここ数年は、香港やイタリアで行われる展示会にも出品するなど、じつに意欲的だ。

そんな中で、ジャパン・レザー・プライド・タグについても前向きに捉えている。

「ひと目で日本製の革を使っていることがわかるのは、メイド・イン・ジャパンの革を求めている方たちにとっては良いことだと思います。少しずつ広まっていくといいですね」

自社だけでなく皮革業界にも貢献したい。そんな思いが強く感じられた。